在工业自动化、医疗机器人与消费电子领域,设备对微型化、高精度与高效能的需求正催生一场电机技术的革新。微型盘式DD电机凭借其独特的扁平化结构、直接驱动特性与高转矩密度,成为精密驱动领域的“微缩引擎”,在毫米级空间内实现纳米级控制,推动着高端装备向更小、更智能的方向演进。

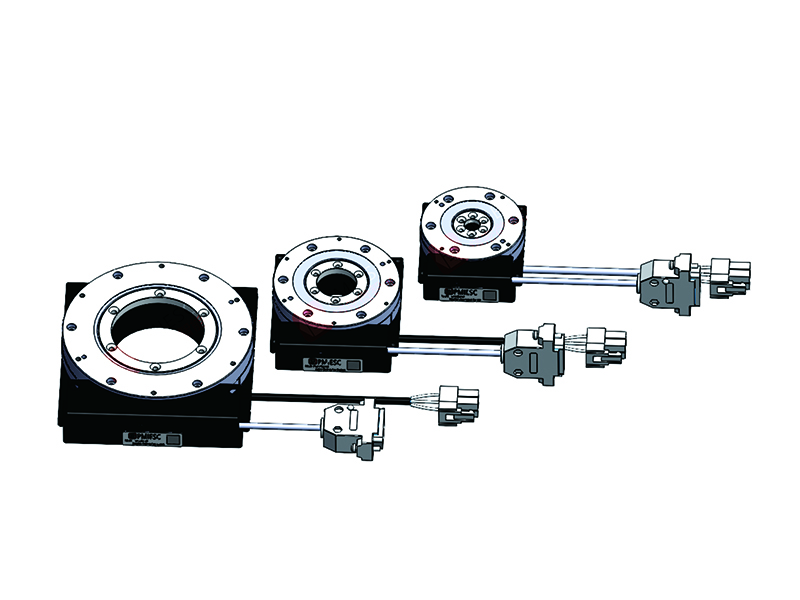

微型盘式DD电机的核心在于“盘式结构”与“直接驱动(DD)”的深度结合。其定子与转子呈平行圆盘状排列,磁通路径沿轴向延伸,形成扁平化设计,厚度可压缩至传统电机的1/3以下。例如,某款直径50mm的微型盘式电机,厚度仅12mm,却能输出0.5Nm的连续扭矩,功率密度达传统径向电机的2倍。

直接驱动技术则摒弃了齿轮、皮带等传统传动部件,通过电机转子与负载的刚性连接,消除机械间隙与传动误差。以半导体设备中的晶圆传输为例,传统电机需通过齿轮箱减速,定位误差达±10μm;而微型盘式DD电机直接驱动载台,配合24位编码器(分辨率0.07μm),可实现±0.5μm的重复定位精度,满足7nm芯片制造的严苛要求。

微型盘式DD电机的性能优势源于其独特的电磁设计与控制策略。轴向磁场结构使转矩与转子半径的立方成正比,在相同体积下可产生更高扭矩。某医疗机器人关节驱动电机,直径30mm、重量120g,却能输出0.2Nm的瞬时扭矩,加速时间仅5ms,满足手术器械快速响应需求。

扁平化结构同时优化了散热效率。轴向气隙设计使热量可直接传导至外壳,配合液冷或风冷系统,电机连续工作温度可控制在60℃以内。某无人机云台电机采用液冷盘式结构,在-20℃至60℃环境中仍能保持±0.01°的角度精度,支撑高清摄像头的稳定拍摄。

医疗领域,微型盘式DD电机成为手术机器人的“关节驱动器”。达芬奇手术系统中,直径10mm的微型电机驱动机械臂末端的微型手术钳,实现0.1mm级位移控制与0.5mN级力反馈,将微创手术创伤缩小至传统方法的1/3。在核磁共振仪(MRI)中,非磁性盘式电机驱动患者床体移动,定位误差小于0.1mm,同时避免干扰磁场成像。

工业自动化,电机支撑起高精度装配与检测。在手机摄像头模组组装中,微型盘式DD电机驱动镜头组件完成Z轴微调,结合R轴旋转控制,实现±0.01°的角度精度与±0.01N的压合力控制,避免压伤光学元件。在3C电子检测设备中,电机驱动显微镜头以10mm/s的速度完成垂直扫描,轨迹跟踪误差小于±0.01mm,确保成像清晰度。

消费电子,电机的微型化推动产品形态创新。某品牌AR眼镜采用直径8mm的微型盘式电机驱动光波导调节机构,在0.5mm行程内实现±5μm的定位精度,使虚拟影像与现实场景无缝融合。在智能手表中,电机驱动表盘旋转显示多面信息,功耗仅0.1W,续航时间延长30%。

尽管优势显著,微型盘式DD电机仍面临制造与成本难题。轴向磁路设计对定子与转子的间隙精度要求极高(需控制在±1μm以内),依赖高精度加工设备与工艺;永磁体材料成本占电机总成本的40%以上,限制了大规模应用。

未来,技术突破将聚焦于三大方向:一是材料创新,通过纳米晶软磁材料与高性能钕铁硼永磁体的应用,进一步提升功率密度;二是制造工艺升级,采用3D打印技术实现复杂磁路的一体化成型,降低加工成本;三是智能控制融合,结合AI算法与数字孪生技术,实现电机状态的实时预测与自适应调整,延长使用寿命。

从手术室到生产线,从无人机到智能穿戴,微型盘式DD电机正以“微缩之躯”承载精密驱动的未来。随着技术瓶颈的突破,这一“微缩革命”必将推动高端装备向更高精度、更高效率、更智能化的方向迈进。