在半导体晶圆检测、光学元件加工、生物样本操作等高精度工业场景中,纳米直线电机平台正以“零传动误差、亚纳米级定位”的核心优势,成为精密制造领域的关键基础设施。其通过电磁力直接驱动负载,省去了传统旋转电机所需的齿轮、丝杠等中间转换机构,从根本上消除了机械传动链的间隙、摩擦和弹性变形,为现代工业向微米级甚至纳米级精度跃迁提供了技术支撑。

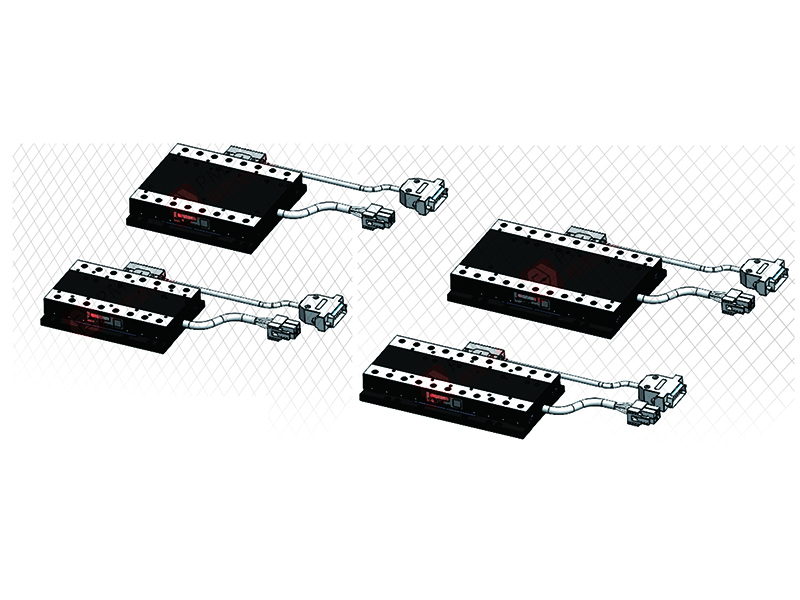

纳米直线电机平台的核心原理基于电磁感应定律:定子(导轨)产生行波磁场,动子(载台)中的永磁体或线圈在磁场作用下直接产生直线推力。以IKO纳米直线定位工作台NT系列为例,其采用钕磁铁作为动子,配合光学式线性编码器,在100mm×100mm的紧凑空间内实现了36N的持续推力与±3nm的重复定位精度。这种“无接触式动力传输”设计,使平台在高速运动(最高加速度达5g)中仍能保持轨迹跟踪误差小于±0.1μm,远超传统滚珠丝杠传动的±5μm精度极限。

在热管理优化方面,高端平台通过有限元分析优化磁路结构,将动子质量降低30%,同时采用低热膨胀系数的陶瓷导轨,使热变形量控制在0.1μm/℃以内。例如,某光刻机工件台在连续24小时运行后,定位漂移量仍小于2nm,确保了EUV光刻机13.5nm波长下的套刻精度。

半导体制造领域,纳米直线电机平台是晶圆检测设备的“心脏”。在12英寸晶圆检测中,平台需带动光学探头以1m/s的速度完成微米级步进,同时抑制振动干扰。某国产设备厂商采用磁悬浮直线电机后,检测效率提升40%,缺陷检出率从99.2%提高至99.97%,直接推动7nm芯片良品率突破95%大关。

生物医疗领域,平台的高精度特性被用于微创手术机器人与体外诊断设备。在达芬奇手术机器人中,直线电机驱动的器械臂可过滤医生手部0.5mm的抖动,实现0.1mm级的缝合精度;在全自动生化分析仪中,样本载台以0.5m/s的速度完成96孔板定位,检测通量从每小时400样本提升至1200样本,且重复性误差小于±1%。

3C电子制造领域,平台成为芯片封装与显示屏贴合的核心装备。某手机厂商的OLED屏幕贴合线采用多轴联动直线电机平台后,贴合精度从±50μm提升至±5μm,屏幕坏点率下降至0.001%;在芯片封装环节,直线电机驱动的键合头以200次/分钟的频率完成金线焊接,线弧高度偏差控制在±1μm以内。

当前,纳米直线电机平台正与AI、数字孪生等技术深度融合。某厂商开发的智能平台通过内置振动传感器与机器学习算法,可实时预测轴承磨损,将维护周期从500小时延长至2000小时;在虚拟调试系统中,工程师可在数字孪生模型中优化运动参数,使实际设备调试时间缩短70%。

在材料创新方面,压电陶瓷直线电机通过逆压电效应实现纳米级步进,其断电自锁功能与-196℃至+200℃的宽温域适应性,为航空航天与深海探测装备提供了新方案。例如,某卫星太阳能板展开机构采用压电直线电机后,展开定位精度达±0.01°,且在真空环境中稳定运行超过10年。

从半导体光刻到人形机器人关节,从磁悬浮列车到低空飞行器推进系统,纳米直线电机平台正以“微米级精度、毫米级响应、纳米级稳定”的特性,重塑现代工业的技术边界。随着国产厂商在磁路设计、热管理、智能控制等领域的突破,这一精密制造的“隐形冠军”必将推动中国高端装备向更高精度、更高效率、更智能化的方向迈进。