在半导体封装、光学检测、生物样本操作等高精度工业场景中,XY轴运动平台的定位精度与动态响应能力直接决定设备性能。PLI高精度XY轴系列凭借其纳米级定位精度、高刚性结构设计及智能化控制技术,成为精密制造领域的“平面坐标引擎”,支撑起从微观操作到宏观装配的全链条精密化升级。

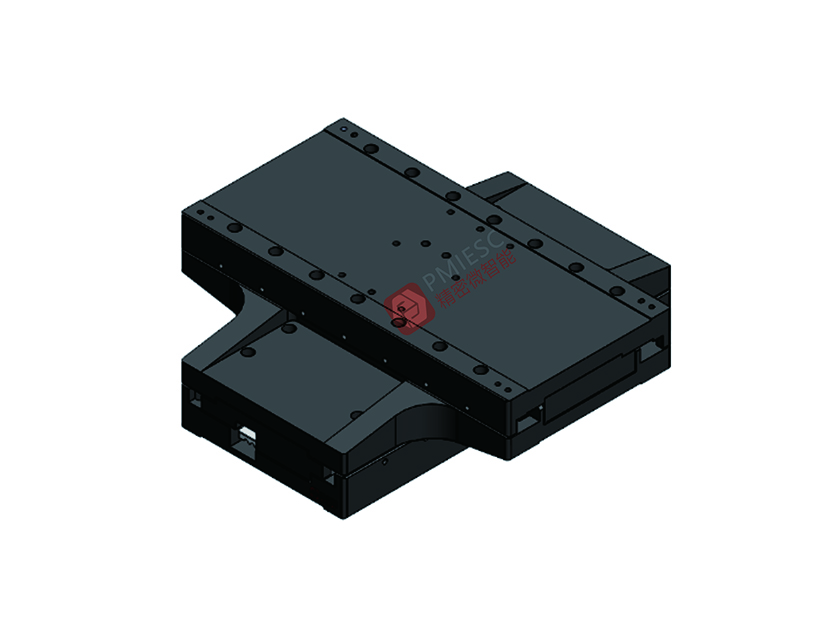

PLI系列的核心在于“直接驱动+高刚性传动”的深度融合。其X/Y轴采用无铁芯三相直线电机驱动,摒弃传统齿轮、皮带等传动部件,消除机械间隙与传动误差。例如,德国PI公司的V-731.096111型号XY平台,搭载无铁芯三相线性电机,峰值推力达80N,标称推力29N,配合205mm×205mm的行程范围,可实现200mm/s的最大速度与5m/s²的加速度,满足高速动态响应需求。

传动端采用交叉滚柱导轨与防蠕动系统,确保长期运行的稳定性。交叉滚柱导轨通过90°交叉排列的滚柱实现零间隙传动,刚性是传统直线导轨的3倍以上,可承受50N的垂直负载与125Nm的倾覆力矩而不发生形变。防蠕动系统则通过预紧力消除导轨间隙,避免长期运行中的微小位移,支撑起±0.1μm的单向重复定位精度与±0.25μm的双向重复定位精度。

控制端集成高分辨率编码器与智能算法,实现亚微米级闭环控制。V-731.096111型号采用增量线性编码器,设计分辨率达0.001μm,配合正弦/余弦信号输出与20μm信号周期,可实时反馈位置信息至ACS高性能控制器。控制器通过PID算法与前馈补偿,将轨迹跟踪误差控制在±0.5μm以内,确保在激光切割、晶圆检测等场景中实现毫米级步进与纳米级定位。

半导体制造领域,PLI系列是晶圆传输与芯片贴装的核心部件。在12英寸晶圆厂中,XY平台需以2m/s的速度完成微米级步进,同时承受真空吸盘与晶圆的动态负载。某国产设备厂商采用PLI模组后,芯片贴装偏移量从±15μm控制在±3μm以内,良品率突破99.997%,直接推动7nm芯片量产进程。

生物医疗领域,PLI系列的微力控制特性被用于细胞操作与显微注射。在体外受精设备中,XY平台搭载压电陶瓷驱动器,实现10nm级步进与±0.1mN的力控精度,将胚胎移植成功率从60%提升至85%;在全自动生化分析仪中,样本载台以0.8m/s的速度完成96孔板定位,检测通量从每小时300样本提升至1000样本,且重复性误差小于±1%。

光学检测领域,PLI系列支撑起高精度成像与测量。在结构光3D检测设备中,XY平台驱动激光模组以50mm/s的速度完成平面扫描,配合一维点阵DOE(如PBS-635-1D99-28型号,1×99点阵,x轴角度27.7°),生成高密度结构光图案,实现±1μm的3D测量精度;在显微镜载物台中,平台通过PID控制实现±0.1μm的定位精度,确保成像清晰度。

当前,PLI系列正与AI、数字孪生等技术深度融合。例如,某厂商开发的智能XY平台通过内置振动传感器与机器学习算法,可实时预测轴承磨损,将维护周期从500小时延长至2000小时;在虚拟调试系统中,工程师可在数字孪生模型中优化运动参数,使实际设备调试时间缩短70%。

材料创新方面,陶瓷轴承、碳纤维导轨等新型材料的应用,使模组在保持刚性的同时,重量减轻40%,热变形量控制在0.05μm/℃以内。例如,某航空检测设备采用陶瓷直线电机后,在-40℃至+85℃的极端环境中仍能保持±0.3μm的定位精度,支撑了国产大飞机复合材料构件的无损检测。

从实验室到生产线,从微观世界到宏观制造,PLI高精度XY轴系列正以“纳米级精度、毫米级响应、微米级稳定”的特性,重塑现代工业的技术边界。随着国产厂商在核心部件自制、智能算法开发等领域的突破,这一精密制造的“平面坐标引擎”必将推动中国高端装备向更高精度、更高效率、更智能化的方向迈进。